上汽大众汽车有限公司是由上汽集团和大众汽车集团各持股50%的中德合资企业, 公司于1984年10月签约奠基,是国内最早的轿车合资企业。公司总部位于上海,并在上 海、江苏、浙江、湖南等地建立生产基地。公司生产与销售大众、奥迪、斯柯达三个品牌的 30余款车型,累计产销超2800万辆。 在汽车行业变革转型和绿色发展的新时期,上汽大众以创新为驱动,以市场为导向, 不断提升用户满意度,努力成为“值得信赖、最具价值、富有创新精神的汽车合资企业”。

积极响应国家新能源发展战略,上汽大众于上海安亭打造全新的新能源汽车工厂,是大众汽车集团全球 首个专为MEB平台车型生产而全新建造的工厂。项目总投入170亿元,规划年产量30万辆,产能24GWh,已于 2020年10月正式投产,是目前国内生产规模最大、效率最高的纯电动汽车工厂。新能源汽车工厂目前生产 MEB全系车型,包括ID系列(ID.3/ID.4X/ID.6X)和Audi Q5-etron纯电动车。 新能源汽车工厂电池车间(以下简称电池车间),作为上汽大众MEB平台纯电动车动力电池的核心生产基 地,具有高度的自动化与柔性化生产能力。目前支持11种不同类型的电池共线生产,集成138台工业机器人和 160台工业AGV,车间级shopfloor中控系统布设底层设备数据采集硬件并与MES、QPMS等系统对接,能够高 效汇总并处理生产数据,从而实现了全生产流程的高度自动化与数字化。同时,车间还依靠PMS、TPMS、EMS 三大系统对生产过程进行全面监控,有效提升了生产效率和产品质量。

图 电池车间壳体线局部图

图 电池车间装配线局部图

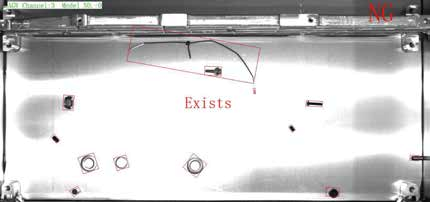

随着新能源车市场渗透率超过50%,行业迈入了一个全新的发展阶段。消费者的关注点逐渐从续航里程 转向车辆安全和性价比,这对企业提出了产品安全和降本增效的双重挑战,尤其是电池安全问题,如碰撞起 火、自燃等,已成为公众普遍担忧的焦点。因此,动力电池制造企业应将“安全造电池 造安全电池”放在首位,不 断优化生产流程,加强风险防控。 聚焦“利润”与“安全”两大核心,电池车间自主应用大数据价值流分析和QPMS系统等数字化工具进行全 生产流程分析,识别出一系列提升潜力点:在人员成本方面,55个人工岗位中,显性浪费及负荷率低的岗位占 比高达61.2%;在物的安全方面,工艺AGV等关键设备存在显著风险;在过程安全方面,电池生产的一次性合格 率低至75%,产品质量一致性有待提高;在材料成本方面,电池导热胶的成本占比超过90%,单台成本高达433 元,存在巨大的优化空间。针对这些潜力点,电池车间通过数智化探索与实践尝试逐一进行优化。 针对人员成本问题,电池车间结合传统ECRS方法和数字化工具,通过实施25个高效自动化和智能化改 造,成功取消了8个人工岗位,低效岗位占比从61.2%降至19.1%,以电池壳体表面异物智能化检测项目为例, 通过基于灰度+边缘轮廓双算法的机器视觉检测方法的使用,大幅度提升检测准度和效率,彻底取代了传统的 人工目视检查。

图 异物检测系统框图

图 视觉检测异物识别图

在保障工艺AGV电池安全方面,车间自主搭建了电池智能管控系统,通过工厂服务总线PSB融合ANDON、 Shop floor多个系统数据,通过大数据分析自研AGV用电池健康因子,运用决策树、随机树林、BP神经网络算法 实现电池健康评估与寿命预测,同时设计电池决策交互式仿真模块,优化电池更换策略。实施后,AGV电 池充电次数减半,电池备件更换频次下降30%,年节省备件费用175万;AGV位置和状态实时监控,应急 响应速度提升90%。该系统为上汽和大众集团双首创,具有极大的推广价值。

图 AGV实时位置状态监控

图 AGV电池健康度分析

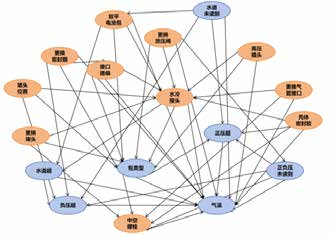

电池质量安全管理是动力电池制造领域的核心,电池车间采用DLQ方法(全工序一次性合格率)严格管控, 确保生产质量稳定性。然而,传统质量管控方式在面对动力电池制造时存在滞后性和准确性问题。为解决这些挑 战,车间自主搭建了电池质量管控AI智能平台。该平台具备实时统计与异常报警功能,通过聚类算法和自适应滑 动时间窗技术,实时监控质量状态,提前发现潜在问题,为生产调整提供宝贵时间。同时,平台采用关联分析法, 深入分析生产过程,建立影响因素关联模型,提高问题分析的准确性和效率。针对复杂质量问题,平台建立案例 库,并基于AI算法构建模型,实现智能解决方案生成。实施后实现了质量数据统计的无纸化,显著提高了问题发 现、分析和解决的效率,将DLQ从75%提升至90%。同时,因返修操作的大量减少,优化了返修操作工岗位优化了 5个,优化幅度达到50%。

图 气密测试贝叶斯网络结构

图 气密测试决策树

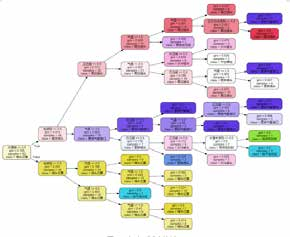

针对新能源汽车动力电池材料成本中的“材料浪费”问题,制定了导热胶用量优化方案。导热胶作为电池热 管理系统的关键介质,在保证质量的前提下,其用量优化具有巨大经济潜力。使用6σ管理方法进行优化改善,通 过DMAIC五个阶段具体实施,目标将胶量降低近图纸下限,同时确保电芯覆盖质量和节拍满足要求。

图 6σ方法中关键因子因果矩阵筛选

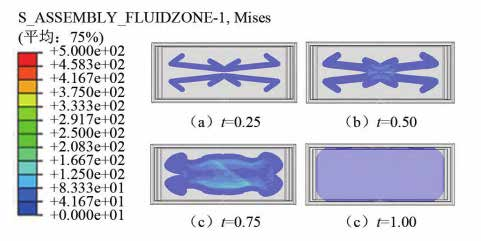

为解决导热胶涂胶胶型设计缺乏系统性和科学性的问题,电池车间与上海交通大学合作,以校企合作形式 展开联合攻关。团队选择数智化解决路径,构建导热胶流动模型,利用有限元软件进行仿真计算,并结合优化算 法对涂胶轨迹进行优化,获得最优胶型。仿真验证和现场实验均验证了优化算法的有效性。为进一步推广创新管 理成果,双方共同研发了胶型优化数字孪生系统,具备智能匹配、智能寻优和智能生成等功能,能够自动生成海 量胶型,自动寻找最优解,并智能转化为涂胶轨迹,为动力电池材料成本管理提供了新的思路和解决方案。实施 后:产品质量性能不变,单个模组用量从220ml降低为160ml,为大众集团标杆水平;校企合作首创涂胶工艺优化 方法,优化效率提升90%,优化费用降低75%;单台电池材料费用优化118元,降低27.3%;专利&论文情况:专利2 项:已公开;论文:核心期刊1篇。

图 仿真过程和结果

通过以上数智化转型探索与实践,电池车间在成本与安全管理上实现了显著跃升: 1、已累计生产动力电池超40万台,期间保持“零”安全事故记录 2、生产成本:每年降低4286万元 3、生产安全:显著风险岗位清“0” 4、产品安全:DLQ(全工序一次性合格率)达90%

同时也收获了丰硕的社会效益,其中重要获奖12项,具体情况如下表所示:

专利授权、申请情况如下表所示:

论文情况如下表所示: