在全球汽车产业向新能源与智能化转型的关键时期,核心零部件的自主可控成为衡量一国制造业竞争力的核心指标。富临精工股份有限公司凭借“新能源与智能汽车精密电磁阀关键技术研制及产业化”项目,通过构建覆盖研发、设计、制造的全链条创新体系,构建完整的专利池与企业标准,在精密电磁阀领域实现了从跟跑到领跑的跨越,破解了汽车产业“卡脖子”难题,更重塑了行业发展格局,为中国汽车零部件产业高端化升级提供了标杆范式。

在全球汽车产业向新能源与智能化转型的关键时期,核心零部件的自主可控成为衡量一国制造业竞争力的核心指标。富临精工股份有限公司(“富临精工”)凭借“新能源与智能汽车精密电磁阀关键技术研制及产业化”项目,在精密电磁阀领域实现了从跟跑到领跑的跨越,其技术突破、标准构建、市场拓展、人才培育及生态打造等成果,不仅破解了汽车产业“卡脖子”难题,更重塑了行业发展格局,为中国汽车零部件产业高端化升级提供了标杆范式。

图 富临精工精密电磁阀产品系列

一、技术破壁:构建全链条创新体系,树立行业技术新标杆

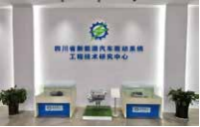

技术创新是产业升级的核心驱动力。富临精工聚焦智能悬架系统中起关键调节作用的CDC电磁阀,针对“高响应、低迟滞”的行业共性痛点,依托“新能源与智能汽车精密电磁阀关键技术研制及产业化”项目,构建了覆盖研发、设计、制造的全链条创新体系,多项技术指标达到国内领先、国际先进水平,彻底打破了国外企业对核心技术的垄断。该项目成果被绵阳市生产力促进中心评价为“国际先进”,同时入选“四川省重大技术攻关项目”。

在数字化研发领域,项目团队革新传统依赖物理样机测试的低效模式,运用AMESIM软件搭建CDC电磁阀与减振器总成的参数化CAE模型,通过快速更换阀系规格实现压力-流量特性的精准模拟。这一创新使产品开发周期缩短40%,技术迭代速度提升3倍以上,推动行业从“试错式研发”迈向“数字化精准研发”的新阶段。

结构设计上,首创的柱塞式先导阀泄压环槽结构,通过调节先导腔截流面积实现主阀压力的稳定控制,成功攻克0-25MPa大压力区间的调节难题,解决了长期困扰行业的压力波动问题。配合双轴承支撑的低摩擦副设计——采用PTFE涂层轴承与滑动铜轴承组合方案,使摩擦系数降至0.0015,响应时间从行业平均30ms压缩至15ms以内,让CDC电磁阀在动态调节性能上首次达到国际第一梯队水平。

制造工艺的突破则彻底摆脱了对进口设备的依赖。项目团队攻克精密阀套内孔加工(公差±0.002mm)、主阀芯外圆磨削(粗糙度Ra0.02μm)等“微米级”加工难题,从人、机、料、法、环、测六个维度建立全流程质量控制体系,使核心零件过程能力指数CPK稳定在1.33以上。这一成果不仅标志着富临精工在精密零部件加工领域的技术成熟,更向行业证明了“自主可控”的精密制造路径可行性。

图 项目成果评价

二、标准引领:构建知识产权护城河,推动行业规范化发展

标准与知识产权是技术话语权的核心载体。富临精工通过构建完整的专利池与企业标准,不仅巩固了自身技术优势,更推动了行业向“标准引领”的转型。项目实施期间,富临精工新增发明专利5项、实用新型专利8项,形成了涵盖结构设计、制造工艺、性能测试的全链条专利保护体系,这些专利不仅构筑了企业的技术壁垒,更填补了国内在CDC电磁阀领域的多项专利空白,扭转了长期以来依赖国外专利授权的被动局面。

在标准制定方面,公司主导制定1项团体标准,20余项企业标准,从产品性能、测试方法到质量控制,均形成了可量化、可追溯的规范体系。该标准在涵盖行业通用要求的基础上,融入了“高响应、低迟滞”的技术指标与数字化研发的流程规范,为行业提供了“从研发到量产”的全周期参考模板。标准的制订加速了国内电磁阀产品的标准化、规模化应用进程。

三、市场导入:拓展国内外主流客户,重塑全球供应链格局

市场转化是技术价值的终极体现。富临精工通过技术突破与成本优化,成功实现国内外主流车企的批量配套,目前产品已稳定供应吉利、比亚迪、华为、理想、奇瑞等主力车型。这些市场突破不仅重塑了全球CDC电磁阀供应链格局,更推动了智能悬架系统在乘用车领域的渗透率从15%跃升至28%。

在成本控制方面,自主化生产体系的建立使产品价格从进口同类产品的257元降至100元,按年采购量1000万件计算,每年可为行业节约成本15.7亿元。这一价格优势不仅提升了国内车企的成本竞争力,更打破了国外企业长期以来的价格垄断,使智能悬架系统从“高端配置”向“大众化应用”迈进成为可能。

项目达产后,富临精工形成年产150万支CDC电磁阀的生产能力,累计实现销售收入1.2亿元。生产能力的提升为市场拓展提供了坚实保障。公司采用2条全自动化装配线,集成机器视觉检测、自适应拧紧系统等先进工艺,使人均产值较传统生产线提升3倍,不良品率控制在0.003%以下,达到国际先进水平。这种高效、高质量的生产体系,不仅满足了主流车企的批量供货需求,更向行业展示了智能化生产在精密零部件领域的应用前景。

图 富临精工智能产线

四、人才培养:打造复合型研发团队,夯实行业创新根基

人才是创新的第一资源。富临精工通过构建多层次人才培养体系,不仅打造了一支高素质研发队伍,更为行业输送了大量复合型人才,为行业的持续创新提供了智力支撑。公司以国家级企业技术中心为平台,组建了近400余人的研发团队,涵盖机械设计、材料工程、自动控制等多学科领域,团队成员在仿真分析、精密制造、系统集成等领域积累了丰富经验,多人成为行业技术骨干,带动了行业整体研发水平的提升。

产学研协同是技术突破的加速剂。公司与西南交通大学、四川大学、重庆大学等科研机构建立深度合作,在基础材料、流体仿真等领域开展联合攻关。其中,与西华大学合作开发的新型PMASR永磁辅助同步磁阻电机技术,为电磁阀驱动系统提供了核心理论支撑,这种“企业出题、高校解题、市场验题”的合作模式,使科研成果转化周期缩短至18个月。

五、产业跃迁:从技术突破到市场价值重构

新质生产力的终极价值在于推动产业能级跃升。该项目通过构建自主可控的CDC电磁阀研发生产体系,使产品价格从进口同类产品的257元降至100元,按年采购量1000万件计算,每年为行业节约成本15.7亿元,彻底扭转了“卡脖子”局面。项目达产后形成年产150万支的生产能力,累计实现销售收入12000万元,产品配套奥迪、大众、吉利等国内外主流车企,推动智能悬架系统在乘用车的渗透率从15%提升至28%。生产线采用2条全自动化装配线,集成机器视觉检测、自适应拧紧等先进工艺,使人均产值较传统生产线提升3倍,不良品率控制在0.003%以下,达到国际先进水平。

社会效益层面,项目带动了四川地区汽车零部件产业集群发展,形成从精密加工、专用设备到系统集成的完整产业链,新增就业岗位500余个。通过技术输出与标准共享,帮助12家配套企业提升工艺水平,推动行业整体技术进步,为成渝地区双城经济圈建设高端装备制造产业集群提供了坚实支撑。

富临精工的实践印证了新质生产力的核心逻辑:以技术创新为引擎,以体系能力为支撑,以市场转化为目标,通过生产要素的质的变革,实现从跟跑到领跑的跨越。这一案例为制造业突破“低端锁定”、迈向高端化提供了可复制、可推广的创新范式。

富临精工股份有限公司成立于1997年11月,注册资本17.10亿元总部位于四川省绵阳市工业园区,在成都、宜春、常州、射洪、芜湖、法国里昂等地设有研发中心和生产基地,2015年3月在深交所创业板上市(股票代码:300432)。

公司主营业务覆盖传统汽车发动机零部件、新能源汽车智能电控新能源锂电正极材料三大领域,拥有国家级企业技术中心、四川省智能汽车精密电磁阀技术工程研究中心、四川省新能源汽车驱动系统工程技术研究中心、四川省博士后创新实践基地、四川省院士(专家)工作站等研发创新平台,是国家高新技术企业、国家级绿色工厂、国家知识产权优势企业、制造业单项冠军产品企业。

机器人产业是公司汽车精密制造零部件产品应用领域的延伸,基于公司减速器、电机、智能电控等关键零部件和机电一体化的研发制造能力,公司正在积极拓展并把握机器人产业机遇。目前已建成机器人电关节实验检测中心、中试中心,开展关节模组研制。

产品介绍:

企业荣誉: