力劲集团是全球最大压铸机制造商之一,通过 6000T-16000T超大型压铸单元替代传统“冲压+焊接”产线,化繁为简,实 现“铝水进、整车底盘出”的一体压铸成型革命性变革。于2023年推出的16000吨压铸机,标志着中国装备制造业站上全球制高点,成为铸造业高端化、绿色化发展的里程碑事件。超大型一体化压铸技术不仅重构汽车制造逻辑,更以“技术-标准-生态 ”三位一体模式,驱动汽车产业向轻量化、低碳化、智能化加速跃迁。未来,力劲集团将继续探索,为新能源汽车、航空航天等领域提供轻量化解决方案。

力劲集团通过超大型一体化压铸技术,不仅重构汽车制造逻辑,更以“技术-标准-生态”三位一体模式,为中国高端装备业树立新质生产力全球标杆,驱动汽车产业向轻量化、低碳 化、智能化加速跃迁。

1979年创立于香港的力劲集团,是全球最大压铸机制造商之一,核心业务涵盖压铸机、注塑机及CNC加工中心的设计制造,产品广泛应用于汽车车身、家电、电子产品等领域。集团在深圳、中山、宁波、阜新等国内城市及意大利、日本设立15个生产基地与研发中心,构建全球化制造网络。2023年推出的16000吨压铸机,标志着中国装备制造业站上全球制高点,推动汽车产业迈入“制造即设计”新纪元,成为铸造业高端化、绿色化发展的里程碑事件。

图 2023年10月力劲16000T超级智能压铸单元发布

一、一体压铸成型技术突破:重构汽车制造工艺体系

(一)颠覆传统制造模式

力劲集团以6000T-16000T超大型压铸单元替代传统“冲压+焊接”产线,化繁为简,实现“铝水进、整车底盘出”的一体压铸成型革命性变革。

图 一体化压铸技术

传统汽车底盘制造需历经70+零件冲压、2000+焊点焊接及涂装等多达300道工序,单件生产周期长达2小时,综合成本高企且良品率不足90%。力劲集团6000-16000吨超大型压铸机的问世彻底颠覆传统制造,以“铝水进、整车底盘出”一体化模式将百余个零部件整合为单一整体结构件,仅需180秒即可完成制造。以极氪009后地板压铸为例,工序从300+缩减至1次压铸成型,模具成本直降40%,消除800余焊点,车身刚度提升11%、变形量减少16%,突破轻量化与结构强度的矛盾,良品率跃升至95%以上。此技术不仅实现效率跃迁,更重构了汽车工业百年制造范式。

(二)三大核心技术突破

1. 数字孪生驱动设计迭代

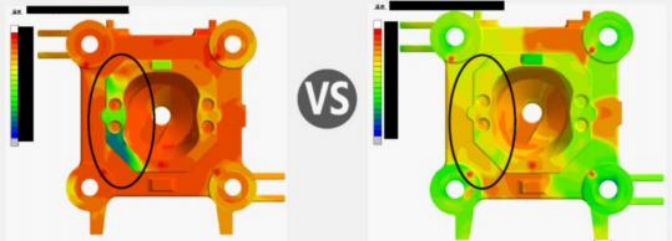

力劲构建整机数字孪生体,通过模拟仿真加速设计验证。以12000T压铸单元为例,直压式锁模结构设计实现更大容模量与稳定锁模力,大量数值模拟技术保障结构合理性。

2. 超大型核心部件制造壁攻坚破实践

力劲集团通过全链条创新突破超大型压铸装备制造壁垒,实现核心部件的自主制造,为万吨 级压铸单元提供关键支撑,推动产业链国产化跃升。

在辽宁阜新基地改造铸造模具与热处理设备,攻克模板、哥林柱等核心部件精密加工难题;运用多熔炉同步浇铸技术结合温度场有限元分析,优化浇道与冷铁设计,消除金属液偏析;创新强制冷却工艺及新型铸铁材料,提升凝固均匀性与金相结构,使模板具备≥120,000kN锁模承载力,适配≥2.5㎡投影模具,成功解决胀箱、变形等缺陷,为万吨级压铸装备量产奠定部件基础。

3. 智能控制系统赋能

从单机到集成,力劲加速探索产业链智能化升级;自主开发LK-NET智慧云压铸管理系统,多段速度/压力精准控制,实现定制化产品全生命周期追溯,推动碳减排。

图 温度场均匀性优化效果对比

二、产业应用:重塑新能源汽车制造生态

(一)制造模式重构

效率革命:力劲16000T超大型压铸单元推动汽车产业进入“制造即设计”时代,以每18个月迭代一代产品的速度,持续降低制造成本;

集群化升级:全球万吨级压铸工厂集群崛起(如拓普集团、文灿股份),重塑供应链效率。拓普集团、文灿股份、广东鸿图等供应链企业依托力劲超大型压铸装备,完成从单机生产到集群化制造的转型,实现模具更换效率提升 40%、量产周期缩短 30%。这种产业集群模式重构汽车制造产业链生态,通过设备共享、工艺协同与材料互通,推动零部件生产成本下降25%,催生“72小时快速打样 -30天规模量产”的新型制造范式,成为新能源汽车供应链效率变革的核心引擎。

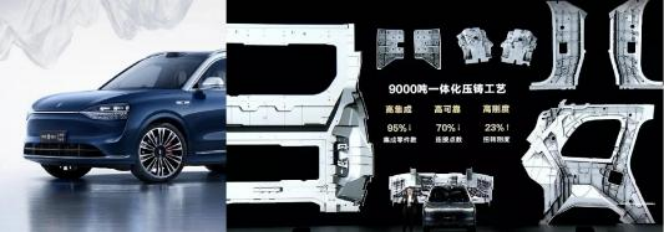

(二)轻量化核心价值

轻量化是一体化压铸赋予新能源汽车的核心优势。通过这项技术,整车减重20%,续航提升8%-10%,让宁德时代、比亚迪等电池企业的产品性能得到更好发挥。在新能源汽车技术迭代加速的背景下,该技术成为新势力车企弯道超车的关键——小鹏G6、问界M9借此将研发周期缩短20~30%,加速产品迭代;其中问界M9“玄武车身”采用9000T级与7000T级压铸机一体成型技术,集成前舱、后地板、CD柱侧围四大铸件,将222个零件整合为一体,连接点数减少约70%,车身刚度较传统工艺提升23%,以41000N・m/deg车身刚度超越宝马X7(40000N・m/deg),在市场竞争中脱颖而出,成为新势力车企技术突破的标杆。

图 问界M9—力劲“9000T &7000T”超大型压铸单元在新势力汽车品牌的应用

三、行业价值:构建新质生产力示范标杆

(一)标准制定话语权

压铸装备制造是我国国际制造领域少有的优势产业,力劲集团历经46年构建完整智能制造体系与产业链新格局,以技术创新填补国内压铸行业十余项空白。作为ISO/TC306成员及中国压铸行业标准制定者,截至2024年主导或参与制定超60项国际、国家及行业标准,通过标准建设提升国际竞争力与话语权,成为应对技术壁垒、促进国际贸易的关键。

(二)产业链升级引擎

力劲集团超大型一体化压铸技术成为产业链升级引擎,不仅拉动压铸模具、合金材料等上下游产业创新,助力鸿图科技等企业实现技术迭代,还推动单位零件能耗降低30%,良品率提升至95%以上,在提升生产效率的同时契合双碳目标,为汽车制造业绿色转型提供核心支撑。

四、未来布局:引领全球智造新纪元

“十五五”期间,力劲将推进20000T级压铸单元研发,融合数字孪生与AI工艺优化技术,目标实现良品率≥90%,能耗再降20%,并探索镁/铝复合结构件多材料成型,为新能源汽车、航空航天等领域提供轻量化解决方案。