为进一步维护我国商用车产业链的自主安全可控,促进行业高质量发展,同时应对S/AMT系列变速箱销量的节节攀升,加速公司产品智能化转型,陕西法士特汽车传动集团有限责任公司以“工业4.0”和“中国制造 2025”核心理念为指导,融合高端商用车先进制造与信息技术,建成法士特高智新智慧工厂,涵盖齿轮、壳体、装配三大核心工艺,自动化、数字化、信息化程度在商用车动力总成行业内处于顶尖水平,在共享经济模式的支持下,有力带动产业链上下游企业的高质量链合发展,为中国汽车行业的高质量发展贡献法士特智造力量。

为进一步维护我国商用车产业链的自主安全可控,促进行业高质量发展,同时应对 S/AMT 系列变速箱销量的节节攀升,加速公司产品智能化转型,陕西法士特汽车传动集团有限责任公司(“陕西法士特”)以“工业 4.0”和“中国制造 2025”核心理念为指导,开展高端商用车先进制造与信息技术融合的智能工厂建设项目,建成年产12万台S系列变速器、AMT自动变速器生产基地——法士特高智新智慧工厂。

项目总占地278亩,涵盖齿轮、壳体、装配三大核心工艺。其中齿轮线由13条自动化产线构成,装备含秦川磨齿机、埃马克加工中心等150多台,自动化率100%,产能280万件/年;壳体线由一条变速器壳体生产线和一条离合器壳体生产线组成,装备含进口五轴加工中心等30多台,自动化率100%,设计产能24万件;装配由9个区域组成,共计124个工位,自动化率71.5%,可兼容80余种机型。从整个项目规划建设到生产制造中打通“研发-制造-质量”的数据流程,打造“生产”“工艺”“质量”“物流”四大闭环,以数据流驱动生产运转,做到精准持续改善。项目目标是完全按照国际领先的设计理念打造的一座数字化智能工厂,充分体现精益化、柔性化、绿色化理念,自动化、数字化、信息化程度在商用车动力总成行业内处于顶尖水平。

案例应用情况:

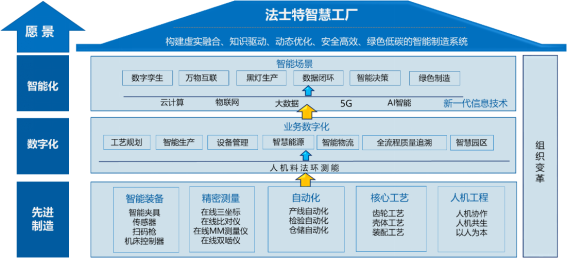

法士特高智新智慧工厂,围绕“变速器关键零部件加工-总成装配”完整智能制造供应链中研发设计、生产制造、经营管理等生产制造各环节,系统开展智能制造核心技术研究与应用,形成了智能工厂架构。盖以智能装备、精密测量、自动化、核心工艺和人机工程作为智能制造的基石,实现工艺规划、智能生产、设备管理、智慧物流、质量追溯等核心业务的数字化,基于云计算、大数据、物联网、人工智能等新兴技术,集合数字化业务构建智能化场景,形成“数字孪生、黑灯生产、万物互联、智能决策、绿色制造、数据闭环”六大核心技术,打造“透明、黑灯、数字、智能、绿色、精益”工厂,助力达到虚实融合、知识驱动、动态优化、安全高效、绿色低碳的智慧工厂。

(1)先进制造

1)智能装备

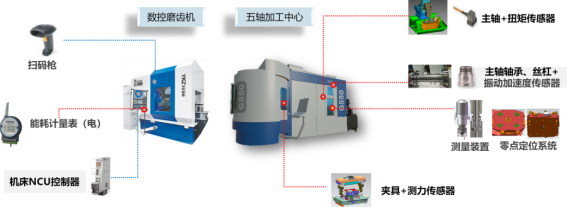

通过在生产现场大量应用国际一流的五轴加工中心、高精度秦川磨齿机、七轴发那科工业机器人、智能仓储AGV、精密测量仪器和非标装备等智能装备,并通过在设备上加装各类传感器(水电表、温湿度传感器、加速度传感器、压力仪等),实时采集感知设备状态,通过软硬结合保证设备制造能力,构建智慧工厂智能制造的基石。

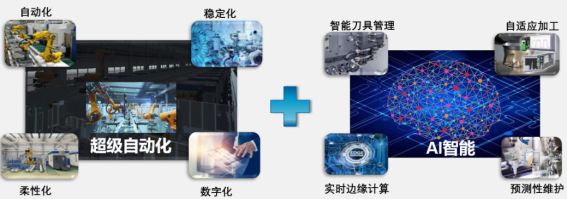

2)自动化

打通上料、加工、检测、下线、配送等各个流程,基于标准化电气接口、网络接口和业务流程,通过应用52台AGV和120台工业机器人,实现壳体2条加工生产线自动化率100%、齿轮13条生产线自动化率100%、物流自动化率100%和装配自动化率71.5%,大力提高生产效率。其中,在齿轮、壳体机加车间,通过100%的所有业务超级自动化,配合刀具智能管理、实时边缘计算、自适应加工、主轴扭矩监测、夹紧力监测、深度学习光学瑕疵检测等产线关键要素管控的人工智能自决策,实现了机加领域的真正6小时黑灯生产。

3)精密测量

通过深度参与联合开发精密测量设备及质量数据采集系统,在生产线内采用高精度在线三坐标、各类光学检测、双啮仪等精密测量设备,实现机加车间零件关键尺寸100%在线测量和装配车间装配过程关键参数100%在线监测,并将数据上传至质量管理平台,通过趋势分析和预警,保障生产质量。此外,针对特殊生产过程,开展创新技术研究,比如夹紧力实时监测、螺栓预紧力实时采集监测和AMT下线测试技术,均为行业首创,有力支撑生产过程监管控制和产品质量稳定性。

4)核心工艺

为满足高智新智慧工厂生产节拍和加工精度要求,在齿轮加工、壳体生产和装配过程等多个方面自主开发了多项核心工艺保障产品的加工质量和加工效率。比如自适应加工技术打破国外机床厂家的技术垄断,单台降低技术成本30万元;钢丝螺套自动安装技术是行业内首台套多品种、大批量实现全自动的变速箱壳体钢丝螺套自动安装;针对带鼓形斜齿轮磨削扭曲问题,自主开发扭曲计算软件,精准计算齿面扭曲值,指导加工程序设计开发,并通过创新砂轮配方及窜刀策略解决抗扭加工齿形失真问题,大幅提升砂轮寿命;针对热装对齿,自主掌握了热装精密对齿技术,并实现关键装备国产化看,可兼容30余种变型产品,同时实现全工艺过程的自动化,打破了国外技术封锁,使企业在该领域达到国际领先水平。此外,还有多腔体高压气密测试、全面防错技术、总成下线测试技术、中间轴自动焊接等多项核心工艺,支撑生产制造过程的智能管控。

5)人机工程

智能制造不是简单的机器代人,是充分体现人机协作,以人为本的设计理念,在建线过程中,我们充分应用了各类技术,识别和解决存在的人机工程问题,以建立友好的人机作业环境 ,保证产品质量稳定。开展人因仿真分析,识别和解决劳动强度、走动、姿态、节拍等问题;利用UR机器人协助工人操作,达到平衡节拍的目的;研发人体外骨骼,改变受力形式,优化作业姿态,降低工人劳动强度;利用智能力臂,平衡拧紧反力,缓解作业的疲劳,通过智能引导,防止螺栓漏拧紧;采用UWB定位技术及智能算法,不断优化工艺流程,减少人员无效走动;与中科院联合开发工业级增强现实系统,辅助现场工人完成一系列精细化装配动作。通过应用人机工程技术,降低工人劳动强度,达到工效最优。

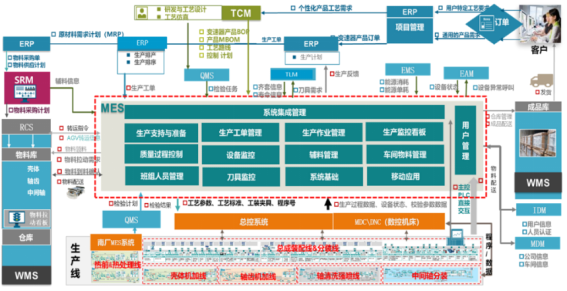

(2)生产数字化

在高智新智慧工厂建设中,共规划建设/扩展了16个信息化系统,包括MES(制造执行系统)、ERP(企业资源需求计划)、QMS(全面质量管理系统)、QDAS(质量数据采集系统)、MDC(生产数据中心)、DNC(分布式数控程序管理系统)、EAM(设备管理系统)、PLM(产品生命周期管理)、TCM(数字化工艺平台)、WMS(仓储管理系统)、TLM(刀具管理系统)、EMS(能源管理系统)、WCS(物流控制系统)、MDM(主数据管理系统)、BI(数字运营中心)等。着力于打通上、下游数据壁垒,以软件定义制造,将订单-物流-制造-交付的环节用16个信息化系统进行流程化的打通,实现各个业务数据的互联互通,使生产过程更透明,支撑全过程业务数字化,为生产赋能。

1)生产管理数字化

构建以MES为核心的智慧生产管理平台,实现工艺协同数字化、生产调度管理数字化、生产过程管理智能化、现场物料和在制品管理数字化、生产运营监控可视化、过程质量管理数字化、车间异常管理数字化和人员绩效管理数字化。

2)物流管理数字化

通过将SRM、ERP、WMS高效集成,打通上下游企业的数据,实现采购供应可视化。智能AGV应用SLAM+5G等先进技术,实现路径自动优化的24小时持续作业,结合高密度仓储,熟宣资源集约化配送,实现生产物流智能化。将OTD、ERP、MES、WMS等系统深度集成,实现销售物流端到端的客户订单管理实时追踪。从入厂物流、厂内物流、出厂物流三方面构建C2M模式下物流与信息高效协同的全流程透明化管控模式,提升供应链效能和可靠性。

3)设备管理数字化

依托EAM系统建设数字化设备管理平台,实现设备全生命周期管理。借助信息化手段实现设备管理信息化,和相关系统集成,将设备的点检、维修、保养三大模块紧密连接,形成故障的发现-解决-提高的闭环管理。同时基于故障分级实现设备自动预警、工单自动推送,并基于CMS系统对关键设备的健康状态进行在线故障诊断,实现预防性维护。同时,针对备品备件做到安全库存管理、备品备件追溯和备件消耗管理,实现设备透明化管理。

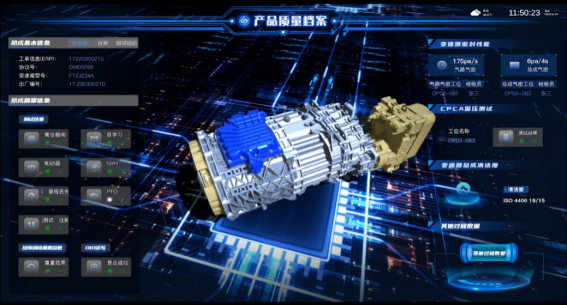

4)质量管理数字化

对生产过程中的人、机、料、法、测、能数据进行采集,建立总成质量档案,提出基于大数据分析的全流程质量追溯方法,通过构建大数据信息平台抽取各个系统中的质量相关多元异构数据,通过在数据平台抽取、计算、存储,各系统中数据打通各信息系统壁垒,通过追溯查询条件定义,实现齿轴类零件制造加工过程正向、逆向的全流程质量追溯管理。

5)园区管理数字化

建立智慧厂区综合管理平台,发挥 “园区大脑”核心功能,将人员管理、门禁管理、车辆管理、数字化月台、环境监测、安消一体等功能进行集成,实时采集园区各子系统数据,实时掌握园区生产运营情况。在重点区域设置视频监控设备,构建AR全景监控,分类显示不同图层点位信息和关键生产信息,实现厂区异常状况的快速获取。并通过AI视觉学习,对关键区域抓拍,自动识别工装穿戴、规范作业、漏液监测等异常状态。

(3)工厂智能化

1)数字孪生

法士特在智慧工厂建设中提出一种基于数字孪生的从规划设计到投产运行的产线全生命周期各个关键阶段的实施方法,采用工艺仿真、人因仿真、产线仿真、工厂仿真、虚拟调试、虚拟现实和虚实映射有效解决工艺方案设计、人机工程分析、产线设计、物流规划、自动化调试、可视化和产线运维等工厂建设中的典型问题。实现了基于工厂建设的全要素三维建模及仿真,在虚拟世界真实模拟工厂世界生产活动,将物理工厂和虚拟工厂的虚实映射,指导工厂全生命周期建设、调试和生产运行,实现生产过程透明化。

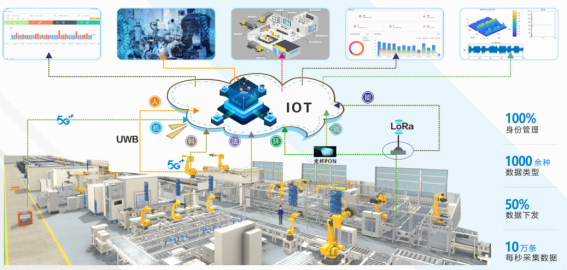

2)万物互联

在法士特高智新智慧工厂,按照“人机料法环测能”全面梳理各项生产要素,建立了智能感知、互联互通、数据建模、数据应用四层的设备万物互联框架。识别了10类人员要素、179类设备要素、103类料、4类环境要素、10类测量设备、3类能源要素,实现这些要素100%身份管理。在整个生产现场共计加装了16种传感器,5种识别装置,3种智能仪表采集设备运行过程的各种必要数据,最终实现50人联网定位,399台设备要素联网采集,11个环境要素联网采集,46个测量要素联网采集,511块水电气表联网采集,最终实现了共计1000余种数据采集,生产要素要素采集率达80%;通过应用大数据分析等数据应用技术,建立了人员轨迹分析、产线加工效率计算、产线节拍和产能均衡、工艺参数监测、识别预测性维护、环境因子监测、质量数据分析、能耗分析等20余种数据分析模型;通过数学模型精准分析与决策,实现50%控制信号下发。

3)黑灯生产

在法士特高智新智慧工厂,借助大数据、云计算等数字化技术,实现自学习、自适应和自决策等AI智能技术支撑的智能场景和生产系统超级自动化,在金属切削加工领域创新实现真正的黑灯生产。在生产现场,构建自动化、稳定化、柔性化和数字化的生产系统,并针对关键加工过程实时采集敏感参数,通过引入诸多AI智能算法,比如夹具夹紧力实时监测统计分析、齿轮磨削烧伤机器学习分析、基于主轴扭矩监测刀具实时状态分析等,对生产过程实时在线判断是否异常,做到全程无人干预,可实现全天候、全时段全自动生产。

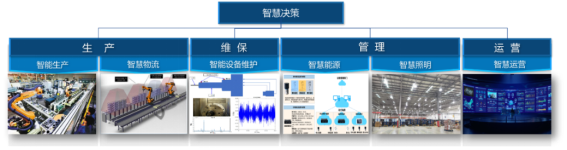

4)智能决策

得益于生产现场的各类信息化系统,能够将生产过程的数据实时采集,汇聚到大数据平台,构成生产大数据湖。然后通过将制造过程中工业知识、数据、算法、方法论等提炼为工业技术,依托大数据湖,采用人工智能、机理分析、信号处理和大数据分析等手段支撑关键业务的智能决策,打造生产、维保、运营、管理四大方向20 多项智能场景,实现了工厂的智能化。

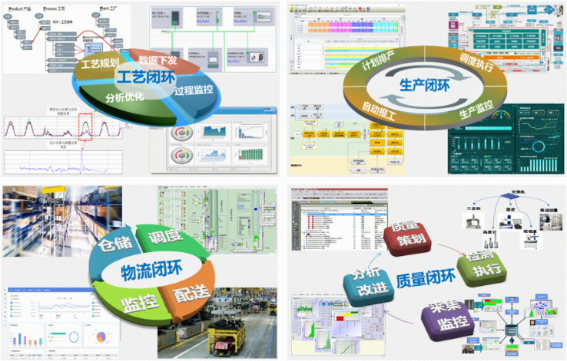

5)数据闭环

通过对全流程的业务数字化,将多个数字化系统端到端集成,打通“研发-制造-质量”数据流程,创新提出打造“生产”“工艺”“质量”“物流”四大闭环;自上而下实现生产订单、产品信息、工艺参数、质量要求等数据的传递, 以数据流驱动业务流,实现部门间高效协同;自下而上采集执行层设备实时数据,以数据支撑生产过程的精准分析,积累过程Know-How,实现企业在生产制造过程中的精细化管理与持续改善。

6)绿色低碳

为积极响应国家“碳达峰”、“碳中和”等相关政策,在高智新智慧工厂应用基于全生命周期管理的思想,通过光伏发电、智慧能源管理等、绿色工艺、循环包装等30余项先进技术,开展“能源辅料低碳化、生产环境友好化、资源利用高效化、废弃处理无害化”建设,实现生产现场噪音<80分贝,能效利用率>95%,年节约木材4000吨和100%三废无害处理,年降碳可达7000吨,打造商用车传动领域首家“零碳工厂”。目前,已经完成了国内权威组织的“零碳”认证,以实际行动践行绿色低碳的生产理念。

(4)组织变革

传统的生产制造型企业多沿用科层制的管理模式,以部门进行业务职责划分,各部门各自为战,容易形成部门墙;为了细化管理,部门层级较多,信息传递不畅通; 同时部门间的业务交叉造成推诿扯皮等问题,制约企业经营管理水平提升。在本次智慧工厂建设中,法士特提出流程再造、组织变革与模式转变的管理转型提升目标,打造以流程驱动的扁平化高效组织。

1)打造流程型组织

针对传统制造企业业务数据分散,信息孤岛,业务流程不畅通等问题,在智慧工厂建设中,将流程驱动业务作为核心突破之一,通过对全流程业务的详细梳理,利用信息技术和现代管理手段,建立以流程为中心的模块化、标准化业务场景,通过建设覆盖全业务流程的 16 大数字化系统,联通系统间 400 多项数据流程,打通研发-制造物流-质量四大模块端到端闭环流程,建立以制造执行系统(MES)为核心的机器人流程自动化组织(RPA),打破传统的职能型组织结构,以数据流驱动业务流,实现智慧 工厂的流程再造和部门间高效协同。

2)组织扁平化变革

以工作流程为中心的工作模式促进了智慧工厂内的组织变革,将传统冗余的“总经理-厂长-车间主任-班组长-操作工”层级组织进行简化合并,构建更加灵活敏捷的“总经理-总监-操作工”扁平化组织,有效减少管理层次,增加管理幅度,提升组织柔性,提高信息传递效率和组织管理效率。

3)工厂运行模式转变

流程驱动与扁平化组织改变了传统制造型企业的运行模式,实现了生产模式由粗放 管理向“预防+监控”的转变,实现了工厂人员结构由大量操作工向“工程师+高级技师”的转变,实现了工作模式由部门各自为战向跨部门协同办公的转变,实现了改进模式由问题经验驱动向数据分析赋能的转变。

技术成效

法士特高智新智慧工厂是完全按照国际领先的设计理念打造的一座数字化智能工厂充分体现精益化、柔性化、绿色化理念,自动化、数字化、信息化程度在商用车动力总成行业内处于顶尖水平,应用“数字孪生、万物互联、黑灯生产、智能决策、绿色制造、数据闭环”六大核心技术实现了法士特智能制造“四个一”模式,即一朵(法士特)云,一个(生产大数据)湖,一张(工业互联)网,一张(BI数据分析)屏。项目建成后,齿轮、壳体产线自动化率100%,装配自动化率71.5%,突破一系列高端装备的卡脖子技术,借助一系列先进制造技术与新一代信息化技术的深度融合,智能制造能力成熟等级达到4级,使得工厂生产效率相较传统工厂提高72%,能源消耗降低14%,交付周期降低20%,人均产值提高5.2倍,可实现6小时无人黑灯生产。项目通过综合运用技术创新、资源综合利用、设备升级、节能降耗、清洁生产、数智化转型等方法,创新批量应用30余项绿色低碳技术,系统开展了“能源辅料低碳化、生产环境友好化、资源利用高效化、废弃处理无害化”的四化建设,实现全制造过程的节能减排,打造商用车零部件领域首家“零碳工厂”,助力集团获评中国工业碳达峰“领跑者”企业。

项目投产后累计实现产值37亿元,生产的AMT等产品在B10寿命最高传动效率高达99.8%,B10寿命200万公里,在重量、功率密度、噪音等方面与采埃孚、沃尔沃等竞品的技术水平相当。先后获批工信部智能制造试点示范工厂、智能制造标准应用试点、卓越级智能工厂、数字领航企业,中国机械工业科技进步一等奖、陕西省科技进步一等奖、陕西省智能工厂、陕西省科技创新优秀案例等荣誉奖项30项,作为陕西省智能制造样板工程,先后接待300余次近万人的观摩学习,为陕西省以及行业提供了智能工厂建设思路。同时法士特集团作为陕西省智能制造联盟的理事长单位,通过在高智新工厂积极举办各类智能制造交流与论坛,极大的促进了行业的交流与发展。同时通过技术创新、机制创新,依托秦创原平台进行技术输出,有效带动产业链上下游的高质量协同发展。

推广价值

法士特高智新智能工厂从规划开始,是根据自身生产特点,自主规划实施的具有国际一流水平的智能制造示范工厂。在工厂规划、建设、调试和生产中,总结积累了大量的经验,同时对智能制造有了根本性的认识,形成了企业核心竞争力。由于大多数离散型制造企业面临的问题具有普遍性,法士特采用的智能工厂架构、业务流程体系、智能制造标准体系、业务集成方案、智能工厂实施方法论及相关知识成果都具有普适应,因此法士特打造智慧工厂的经验对于大多数离散制造型企业具有适用性和可复制推广性。

智能制造是万亿级市场规模,商用车产业链也是陕西省千亿产业链之一,依托法士特集团作为陕西省重卡产业链和陕西省数控机床产业链双链主的优势,法士特将生产研发、智能制造和数字化管理、思想组织变革等多方面相关的成果经验作为核心资产,在法士特工业互联网的基础上将全力打造陕西省重卡产业链工业互联网平台和陕西省数控机床产业链工业互联网平台。目前法士特集团将高智新工厂建设的核心团队人员、技术和解决方案孵化到陕西赛特智数科技有限公司进行技术输出,通过链接上游供应商和下游主机厂,将法士特智能制造的成果复制推广,在共享经济模式的支持下,有力带动产业链上下游企业的高质量链合发展,为中国汽车行业的高质量发展贡献法士特智造力量。